PST 200 Vacum tube pre

AUTOCOSTRUZIONE.

- Apparecchio: PST 200 Preamplificatore valvolare, stato dell’arte.

- Autore del progetto: Ing. Bartolomeo Aloia

- Pubblicato sulla rivista “SUONO” numero 156-158 del 1986

Caratteristiche:

- Ingressi: Linea, MM/MC con RIAA passiva.

- Zero feed back

Premessa

Il progetto originale risale a metà degli anni ottanta. Trattasi di un lavoro che io considero ancora oggi allo stato dell’arte; vuoi perché l’amplificazione valvolare non ha subito significativi progressi tecnologici da allora e poi perché la scelta della circuitazione impiegata è sicuramente quanto di meglio si possa ricavare dalle valvole termoioniche. Migliorie si possono, ottenere, forse e a costi elevati, nella scelta dei componenti passivi di qualità, data la maggiore disponibilità degli stessi, oggi, rispetto una ventina di anni fa.

La mia realizzazione:

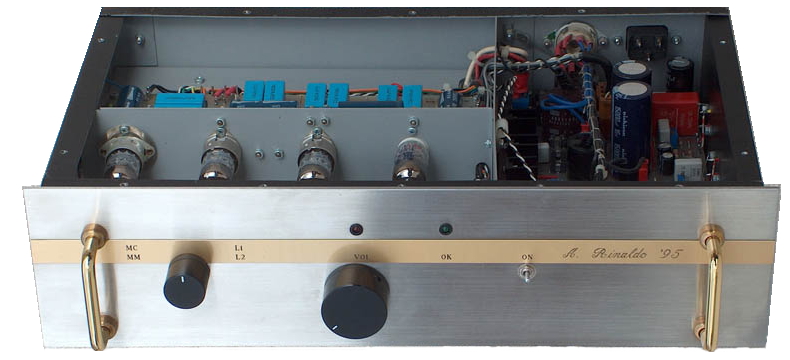

Rispetto alla versione offerta a suo tempo in Kit dall’autore, ho voluto tentare di realizzare una variante per ottenere un aspetto estetico più gradevole (per me) e cioè un frontale non più alto di 10-12 cm contro i 16 -18 della versione in Kit. Lo schema elettrico è stato eseguito senza alcuna modifica…o quasi.

L’impresa, che risale ormai nel lontano 1995, non mi sembrava poi tanto difficile, sostanziata anche dal fatto che la pubblicazione era piena di ottimi suggerimenti e consigli pratici … ma …

Lo schema

Lo schema è visibile nella figura indicate ed è costituito da quattro blocchi logici:

- Preamplificatore Moving Magnet (MM) Fig 1

- Preamplificatore Moving Coil (MC) Fig 1

- Stadio equalizzatore RIAA passiva e buffer Fig 1

- Stadio Linea preceduto dal controllo di volume Fig 2

Non mi inoltrerò nella descrizione dello schema che rimando alla pubblicazione del tempo … per chi ce l’ha.

Ogni blocco attivo impiega una circuitazione SRPP (Shunt regulated Push Pull) o più amichevolmente totem pole. Fa eccezione lo stadio MC nel quale è stato inserito sul catodo della valvola bassa del totem pole, un transistor collegato ad emitter comune. Questa configurazione è stata denominata Topoibode

Un elaborato alimentatore provvede a fornire la tensione anodica stabilizzata di 280Volt e, con due circuiti separati, i 6.3 volt (anch’essi stabilizzati) per filamenti delle valvole alte e basse. (Figura 3)

Il telaio

Nella Foto 1 è visibile lo sketch definitivo del telaio; sketch, che ho utilizzato per preparare i disegni di dettaglio dai quali poi ho tagliato e piegato le lamiere in ferro necessarie. Inevitabilmente, in corso d’opera, ho dovuto apportare alcune piccole varianti che si possono vedere confrontando lo sketch con il prodotto finito.

Il lavoro di lattoneria richiede una certa manualità ed un minimo di attrezzatura altrimenti il risultato finale ne soffre. Meglio rivolgersi all’amico esperto per un aiuto se non si è in grado di garantire un minimo livello qualitativo. (l’occhio vuole pure la sua parte)

Il tutto, preparato a dovere e verniciato, viene messo insieme con viti da 3 MA. Il panello frontale invece, è realizzato in acciaio inox spazzolato. Volevo pantografare le scritte ma, date le dimensioni del pannello, non sono riuscito a trovare chi me lo potesse fare. Ho dovuto ripiegare su una fascetta ottonata autoadesiva come visibile nelle foto.

Uno del lati del telaio è formato invece, dal dissipatore dei regolatori di tensione per filamenti. Sul frontale due bellissime maniglie cromate, di quelle usate dai falegnami per cassetti/sportelli di lusso.

I circuiti stampati

Note dolenti per gli hobbisti come me. Il circuito elettrico consta (semplificando) di una catena di totem pole è cioè impiega una valvola “alta” e una “bassa” . Ho applicato questo concetto nel posizionare fisicamente le valvole sul telaio, che risultano pertanto montate orizzontalmente, una sopra e una sotto: quella sopra svolge la funzione di valvola “alta” e quella sotto di quella “bassa”. Questa disposizione mi ha permesso quindi di collocare sul piano delle valvole “alte” tutti i componenti pertinenti a tali valvole e sul piano delle valvole “basse” i componenti ad esse relativi eseguendo poi i collegamenti tra i due circuiti stampati, tra gli stampati e gli zoccoli, con filo discreto mantenendo i collegamenti più corti possibile a vantaggio del rumore e della banda passante.

Stabilito il criterio, ho cominciato a posizionare su un foglio di carta i componenti e tracciare le piste di collegamento, i punti di ingresso e di uscita, il percorso delle masse; di solito eseguo questa operazione in tre fasi:

- Come già detto, posizionare i componenti e tracciare i collegamenti di massima.

- Ri-verificare i collegamenti, mettere il lavoro in bella copia, controllare le posizioni degli ingressi e uscite, rivedere gli ingombri fisici dei componenti e del circuito stampato nel suo insieme.

- Copiare il tutto usando “letter press” su lucido trasparente per l’operazione di trasferimento su rame.

Mi sono autocostruito un bromografo col quale riesco ad ottenere dei discreti circuiti stampati. In qualche caso ho trovato degli artigiani disponibili ad eseguirne una o due copie e a proteggere le piste con lo stagno.

Ma oggi … quegli artigiani non ci sono più. L’automazione richiede la produzione di files “Gerber” per ottenere lo stampato e nel caso tu riesca a farli, i costi, per una mezza manciata di pezzi sono insostenibili.

I circuiti stampati preparati sono 5:

- Circuito stampato per il montaggio dei componenti delle valvole “alte”

- Circuito stampato per il montaggio dei componenti delle valvole “basse”

- Circuito stampato per il montaggio dei componenti alimentatore filamenti e anodica

- Circuito stampato per il montaggio dei componenti peculiari del circuito a stato solido MC (2x)

- Le modifiche allo schema originale

Con riferimento allo schema originale, quelle che ho apportato sono di minima entità e in qualche modo forzate dalla difficoltà di trovare componenti (commutatori) della qualità necessaria e dalla differente scelta del layout: Ho usato un potenziometro ALPS al posto del trimmer e dell’attenuatore a scatti; ho aggiunto un circuito “mute” per cortocircuitare le uscite durante il riscaldamento, ho eliminato la funzione monitor e usato dei reed switch al posto dei commutatori per la commutazione degli ingressi.

L’alimentazione

Questa sezione non presenta grandi difficoltà. Occorre però particolare attenzione alle masse specie per i regolatori dei filamenti, altrimenti si incorre nel problema di trovarsi del ripple residuo in uscita che, anche con l’aggiunta di 100.000 Mf, non si riesce a rimuovere.

I regolatori sia dei filamenti che dell’anodica trovano posto su di un unico stampato. Per i filamenti, i regolatori TO-5 sono stati fissati su di un dissipatore che costituisce tra l’altro un lato del telaio. Tormentata è stata invece la decisione su dove collocare il trasformatore di alimentazione. Ho provato sia la soluzione interna che esterna. (in quest’ultimo caso portando all’esterno anche il ponte raddrizzatore e il filtro a ‘pi greco’ dei filamenti). Quest’ultima soluzione presenta una migliore figura di rumore indotto dal trasformatore stesso. Valutando il pro e contro ho poi optato per la soluzione interna per questioni pratiche e perché la differenza di rumore a livello di ascolto normale, non è percettibile.

Qualità delle valvole, masse e commutazione degli ingressi

Il PST-200 quando in posizione MM o MC è estremamente sensibile. Valvole mediocri o microfoniche sono assolutamente inutilizzabili in questa sezione. Io ho scelto le E88CC professionali acquistate su mercato USA dai distributori di materiale surplus militare.

Il collegamento delle masse è estremamente critico. Ho lavorato per oltre un mese per rimuovere un ronzio di fondo. Avevo snobbato il collegamento a massa degli schermi delle E88CC collegandoli direttamente al telaio in prossimità dello zoccolo. Nossignori, lo schermo andava portato nei punti comuni assieme alle altre masse.

Per mantenere più corti possibile i fili d’ingresso, le commutazioni MM/MC/Linea sono fatte là dove servono con l’ausilio di reed switch.

Commenti finali a lavoro ultimato

Come spesso capita con i miei lavori, appena finiti li smonterei e li rifarei daccapo. Il PST-200 è tosto e la sua costruzione, al di fuori dell’offerta Kit, è risultata una impresa difficile, più di quanto pensassi.

Il mio obiettivo di ottenere un’estetica più accattivante, con i suoi 11 cm di altezza, è stato raggiunto; pur con i limiti delle costruzioni caserecce, quanto ottenuto non mi dispiace. Soddisafatto ?? Si sono soddisfatto!

La qualità del suono è indiscutibile; limpido dinamico, esteso. L’Ing Aloia ha, con questo schema, realizzato uno strumento per l’amplificazione, uno strumento secondo a nessuno e attuale ancora oggi anche se concepito oltre venti anni fa.

Le posizioni MM/MC sono le più sensibili e la microfonocità delle valvole si fa sentire. Posizionare il PST 200 troppo vicino alle casse può ingenerare l’effetto larsen a livelli di volume piuttosto alti. La precauzione che ho preso e cioè di montare uno zoccolo “antivibrazione” attenua il problema ma non lo risolve. Attenzione!!

Rifarei la sezione degli ingressi migliorando la posizione dei reed switch e il layout riguardante gli ingressi MM/MC per migliorare la figura di rumore.

Per l’alimentazione vorrei provare ad usare un trasformatore toroidale. Qua e là

poi avrei delle ottimizzazioni da fare per ridurre il numero di connessioni tra circuiti stampati o per renderle più corte.

Io non ho avuto l’opportunità di vedere dal vivo o montare il Kit Aloia ma, osservando le foto originali credo di comprendere appieno il perché delle sue scelte che hanno comportato un telaio alto almeno 16 -18 cm (e che a me non piaceva) ma che gli hanno permesso di collocare ingressi e uscite vicinissimi ai componenti attivi, di posizionare le commutazioni proprio là dove servono senza impiegare reed switch e di ridurre se non eliminare del tutto collegamenti esterni tranne quelli per l’alimentazione anodica e i filamenti.

Le foto

Le foto che seguono mostrano le varie fasi della lavorazione della mia versione del PST 200.

Con i miei ritmi (e cioè nel tempo libero dal lavoro) ho impiegato oltre un anno per la ricerca del materiale ed un altro per la costruzione: Non male! Molto meno del 2% della durata media della vita di una persona!!

Salve le volebo chiedere visto che ho un apparecchio pst200 con il transformatore bruciato , se gentilmente mi potrebbe far avere le tesioni del secondario di anodca e filamento con rispettivi amperaggi , cordiali saluti Ermes

Trasformatore da 80 VA

Filamenti 10,5 volt 1,5 Ampere – due avvolgimenti separati- per valvole alte e valvole basse

HT 268 Volts 200 mA

Il trasf è leggermente sovradimensionato

Buon Lavoro