VTA the last Vacum Tube Amplifier

AUTOCOSTRUZIONE

- Apparecchio: Amplificatore di potenza stereo valvolare, stato dell’arte.

- Tube Dream Amplifier TDA-3.1 versione modificata (vedi testo).

- Autore del progetto: Ing. Bartolomeo Aloia.

- Pubblicato sulla rivista “FEDELTA’ DEL SUONO” numero 23-29 del 1993

Caratteristiche:

- 30 W con push-pull di 4 x EL34 per canale.

Distorsione < 1%. - 6db feed back.

- Disponibile in KIT dall’autore del progetto.

Premessa

La serie TDA (Tube dream amplifier … Amplificatore a valvole da sogno …) è stata pubblicata dall’autore, Ing B. Aloia, sulla rivista Fedeltà del Suono, dopo un lungo ed interessantissimo percorso, teorico/pratico, nel mondo dell’amplificazione valvolare sostanziato da analisi di circuiti famosi e proposte di circuitazioni originalissime e di elevata qualità.

Tre sono le versioni pubblicate:

- Il VTA THE LAST, Un mostro di 80 Kg realizzato su due telai monofonici con 8 x EL34 per canale collegate in push-pull, capaci di generare oltre 80 Watt di potenza in uscita; uno stadio driver realizzato con circuitazione Super-totem e un invertitore “parafase” attuato però con una coppia di valvole collegate a Totem-pole denominato dall’autore “paratotem”.

- Il TDA-2. Una versione stereofonica monotelaio con 4 x EL 34 finali per canale e 25/30 Watt di potenza. ed il resto della componentistica e circuitazione eguale al VTA the last..

- Il TDA-3 con 2 x EL 34 per canale e 16 Watt di potenza e una versione potenziata con 4 x EL 34 chiamata 3.1 ma con una sostanziale riduzione di costi applicata all’area dell’alimentazione.

La mia realizzazione:

Nella scelta di quale versione costruire e nella ricerca di bilanciare costi, ingombri, pesi e quant’altro, ho optato per la versione 3.1. Al momento della costruzione però non ho accettato i compromessi di costo applicati all’alimentazione e ho quindi ripristinato ciò che mancava (aggiungendo gli opportuni componenti come la versione TDA-2) chiamandolo, per rispetto ai suoi predecessori, TDA-3.1M (dove M sta per modificato)

Il kit acquistato comprendeva tutta la componentistica 3.1, Valvole, circuiti stampati, componenti passivi, trasformatori di alimentazione e di uscita, impedenza e quant’altro.

Non rimaneva altro che costruire un telaio adeguato, montare i componenti nei circuiti stampati, effettuare l’assiematura finale ed il collaudo….. roba da poco…

Lo schema

Lo schema è visibile nella figura 1. Si tratta di un mio disegno, tratto dagli originali di Aloia, e volto a mettere il tutto in unica pagina per fornire così una visione d’insieme del circuito. E’ stato anche pubblicato nella rivista F.d.S. n. 32 pagina 16, nella sezione dedicata alla posta :

Non mi inoltrerò nella descrizione che rimando alla pubblicazione del tempo. Mi limito ad individuare i vari blocchi circuitali che le foto allegate mostrano a montaggio eseguito.

* Foto 1 -Inverter/Driver: Costituito da 6 valvole doppio triodo (2 x E88CC/6922 e 4 x 12AX7) per canale. Le funzioni svolte sono quelle di inverter, appunto, e pilota dello stadio finale. Il circuito invertitore può essere modificato per alterare il guadagno dello stadio e quindi la sensibilità di ingresso in un campo che varia da 150 mV a 2.4 volts con l’applicazione sino a 12 db di controreazione.

* Foto 2 / Foto 3 – Stadio finale. Un grande circuito stampato che alloggia le 8 x EL34 dei due canali stereo. Lo stadio d’uscita consta di una circuitazione cara a MacIntosh e fa uso di una controreazione sui catodi delle finali, attraverso l’avvolgimento secondario del trasformatore di uscita.

Possibilità di una controreazione (ma non necessaria, sostiene l’autore) sino a 12 db tra il secondario del T.U e il circuito driver.

Sullo stesso circuito viene montato un commutatore che preleva la tensione sui catodi delle finali per monitorare ed eventualmente regolare la corrente delle EL 34.

* Foto 4 – Alimentatori stabilizzati per i filamenti dell’Inverter/driver polarizzati per fornire le opportune tensioni e mantenere nei limiti di specifica la tensione filamento/catodo delle valvole “basse” e alte” del totem pole. Un circuito stampato di notevoli dimensioni

* Foto 5 – Alimentatore non stabilizzato per l’alta tensione necessaria alle valvole finali di potenza, EL 34 e relativa tensione negativa di polarizzazione delle griglie.

* Foto 6 – Trasformatori d’alimentazione, d’uscita, impedenza, condensatori di filtro e circuito di ritardo di inserimento della tensione anodica. Quest’ultimo non faceva parte del kit ma ho ritenuto opportuno aggiungerlo, dopo averlo costruito in loco.

Il telaio

Nello sketch di figura 2 è visibile la bozza iniziale del telaio che intendevo realizzare. Date le dimensioni richieste per ospitare tutta la voluminosa componentistica, ho visto sperimentalmente che montando le valvole finali orizzontalmente avrei ridotto la profondità del telaio stesso di circa cinque centimetri. Non erano molti ma era comunque una riduzione. Le dimensioni definitive sono risultate comunque cm 48 x 48, h 27.

Dallo sketch ai disegni definitivi (di cui la figura 3 mostra una vista d’assieme) realizzati poi in lamiera inox di vario spessore per sostenere il peso complessivo che risultò di oltre 37 Kg.

Solo mio cugino Gigi, specialista di questo materiale, poteva prepararmi un oggetto definitivo di qualità che la foto 7 mostra pre-assiemato e privo delle operazione di foratura.

Le soluzioni proposte dall’autore consistevano in un robusto pannello di metallo sul quale montare i componenti. Il tutto sostenuto da un telaio di legno. Una soluzione sicuramente semplice ma che non rispondeva alle mie aspettative.

Lo studio del layout è stato piuttosto laborioso. Teso a trovare la soluzione che permettesse di mantenere i collegamenti tra i vari stadi più corti possibile, ho finito per collocare sulla parte frontale tutti i trasformatori. Immediatamente sotto il telaio il grande circuito degli stabilizzatori di tensione. Ancora sopra, il circuito stampato delle valvole finali montato un verticale, ed infine gli stadi inverter/driver, finendo per avere i connettori RCA d’ingresso, sul retro, a pochi centimetri dal punto di connessione sul circuito stampato.

Successivamente, mi sono posto il problema del raffreddamento. 8 x EL34 scaldano parecchio; i dissipatori degli stabilizzatori di tensione dei filamenti, tra l’altro posti sotto il telaio, altrettanto e quindi in mancanza di dati tecnici più rassicuranti ho deciso di ricavare uno spazio per collocare due ventilatori proprio sotto le EL34 ottenendo il duplice effetto di aspirare l’aria dalla parte sottostante, e quindi ventilare i grossi dissipatori e soffiare sulle EL 34… qualora ne fosse bisogno. (Foto 8)

Per ridurre il rumore, i ventilatori sono sotto alimentati e in condizioni di ascolto normali, non si sentono.

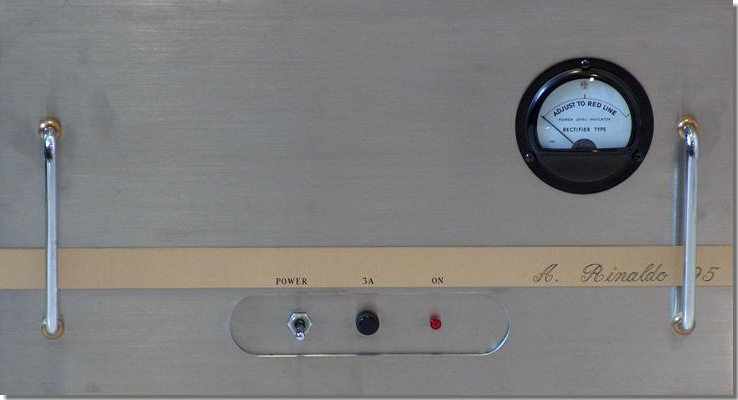

Il pannello frontale è realizzato sempre in acciaio inox spesso 3 mm. Per renderlo esteticamente accattivante ho aggiunto un voltmetro con zero centrale che misura (indirettamente) le correnti delle valvole finali. Correnti che possono essere regolate mediante potenziometro che agisce sulle tensioni di griglia di ogni singola valvola. (Foto 8 )

Ai lati due belle maniglie cromate, ed al centro l’interruttore di accensione, il fusibile e un indicatore luminoso a LED. Anche qui, come nel PST 200, non trovando chi mi potesse pantografare (figura 4) le scritte ho optato per una banda serigrafata autoadesiva che porta il mio nome, la data di completamento e qualche altra indicazione. (soluzione pratica ma poco elegante).

Le foto, meglio della mia descrizione, danno una visione d’insieme e definitiva dei vari blocchi.

I circuiti stampati

Quello che rappresenta sempre una nota dolente per gli hobbisti come me, ha trovato qui la pace e la tranquillità. I circuiti stampati sono compresi nel kit e sono di ottima qualità. Il montaggio dei componenti non presenta alcun problema. Forse un principiante lamenterebbe la mancanza della serigrafia di aiuto per la collocazione dei componenti ma la documentazione di supporto supplisce egregiamente a questa lacuna.

Disponendo della strumentazione necessaria ho potuto provare individualmente tutti i circuiti ed assicurarmi del loro funzionamento ed effettuare le eventuali regolazioni, prima della operazione finale di assiematura.

I componenti forniti per l’alimentatore stabilizzato dei filamenti e anodica, come dicevo, erano stati decurtati per effetto dalla riduzione costi voluta nella versione 3.1.

Ho ripristinato tutte le funzioni mancanti che erano:

- Alimentazione CC dei filamenti 12AX7 e E88CC separata per valvole “alte” e “basse” dei circuiti totem pole.

- Anodiche separate per inverter e driver. (+ 250 V e * 300 V).

- Tensione negativa polarizzazione griglie finali, separata dalla tensione negativa utilizzata dall’inverter.

Ogni circuito stampato dispone di torrette per i collegamenti interstadio.

Il cablaggio è relativamente complesso ma ancora una volta il manualetto di istruzione fornisce tutti i consigli necessari per non incappare in problemi. Particolare cura va posta nel collegamento delle masse. (foto 11)

Le modifiche allo schema originale

Tranne quanto menzionato sopra (che non sono modifiche ma integrazioni secondo lo schema originale) ho aggiunto un circuito di ritardo dell’applicazione della tensione anodica dei tubi finali. Lo schema è visibile in figura 5. Un semplice circuito che ritarda l’applicazione dei 400 volts alle finali di circa 90 secondi assicurando quindi che i filamenti abbiano raggiunto la temperatura di regime.

Inoltre ho aggiunto uno strumento per misurare la corrente di ogni tubo finale. Trattandosi di un strumento di recupero da 350 micro ampere f.s. ho dovuto costruire un piccolo circuito amplificatore (figura 6) trasformandolo in voltmetro con sensibilità 300mV a centro scala. La lettura di detta tensione ai capi delle resistenze di catodo delle finali di 10 ohm, corrisponde infatti ad una corrente anodica di 30 ma, corrente che è stata stabilita essere ottimale in questa applicazione.

Qualora si rendesse necessario (nell’ipotesi di usare delle KT 88 o altro, al posto delle EL 34) misurare valori di corrente diversi, è sempre possibile “tarare” il voltmetro per una lettura che garantisca all’indice di raggiungere la tacca di riferimento posta al centro della scala. –adjust to red line- corrispondente alla corrente da monitorare. (foto 10)

Commenti finali a lavoro ultimato

Il lavoro di completamento è stato lungo. La realizzazione del telaio non sarebbe stata possibile senza l’aiuto di un esperto come Gigi, mio cugino.

Cosa rifarei ?? Ma! In questo caso nulla perché mi pare di aver indirizzato bene tutte le problematiche e le soluzione adottate sono di mia soddisfazione.

La qualità del suono è buona; con Il TDA 3.1M piloto due vecchie ma buone JBL mod. 112 con risultati molto soddisfacenti su tutta la gamma audio.

Il vero problema è costituito dal peso; 37 Kg infatti non sono facili da spostare e le dimensioni di 480 x 480 non consentono molta flessibilità di posizionamento. Mia moglie e molto tollerante ma non apprezzerebbe di vedere tale oggetto in sala magari sopra un mobile di legno pregiato.

Lo tengo infatti nel mio laboratorio dove, dopo un periodo di rodaggio di un paio di mesi, con relativo monitoraggio e regolazione delle correnti delle valvole finali ha operato sino ai giorni nostri (2004)…. e continua a lavorare egregiamente.

Ho sostituito dopo qualche mese una EL-34 (probabilmente un difetto alle connessioni interne della griglia schermo).

Ha la bella età di oltre 8 anni e tuttora risponde sempre prontamente ad ogni accensione senza esitazioni. Lo uso prevalentemente per l’ascolto di dischi in vinile che pre-amplifico con il mio PST-200 (descritto in una sezione a parte) progettato sempre dell’Ing Aloia, ma non detesta affatto CD o inputs da tape e sintonizzatore. Un bellissimo apparecchio!

>>> Foto finale

Ottimo lavoro. Altamente professionale.

Vorrei per favore l’indirizzo email dell’autore, grazie